Manlio Mascolo, Protoflash Concept Store: «No all’improvvisazione. In questa fase è fondamentale individuare i giusti interlocutori per sviluppare prototipi funzionali. È essenziale un coordinamento, per rendere il processo di acquisizione delle competenze strutturato e raggiungere velocemente obiettivi»

Manlio Mascolo, Protoflash Concept Store: «No all’improvvisazione. In questa fase è fondamentale individuare i giusti interlocutori per sviluppare prototipi funzionali. È essenziale un coordinamento, per rendere il processo di acquisizione delle competenze strutturato e raggiungere velocemente obiettivi»

La stampa 3D pare si stia rivelando preziosa in questi giorni difficili di emergenza sanitaria ma, alla prova dei fatti, non è così facile produrre mascherine o altri prodotti indispensabili per fronteggiare la penuria di dispositivi. Proviamo a fare chiarezza con l’ingegner Manlio Mascolo, Protoflash Concept Store. Partiamo dalle mascherine auto-prodotte con stampa 3D. Come si realizza una mascherina tipo, quanto è efficace e che criticità si riscontrano?

Partiamo dall’inizio, la stampa 3d in questa circostanza emergenziale può sicuramente rivelarsi un valido aiuto, ma occorre fare subito una prima precisazione, per poter realizzare prodotti in manifattura additiva occorrono elevate competenze. La rapidità di giungere ad una soluzione si sposa perfettamente con questa tecnologia, ma un approccio professionale presuppone conoscenze acquisite in pregresso. Credo fermamente che per poter dare un contributo qualitativo nelle circostanze emergenziali che stiamo vivendo non si possa improvvisare, si deve essere certi di quello che si fa e le basi tecnico-scientifiche sono fondamentali per offrire quel contributo di efficacia richiesto. Vi è la necessità di conoscere le tecnologie disponibili, che sono tante e che rappresentano caratteristiche qualitative completamente diverse e crediamo che su questo punto vada fatta un po’ di chiarezza. L’additive manufacturing, o come piace a molti “Stampa 3d”, è un concetto che racchiude tanti sistemi di produzione e ogni tecnologia ha un’applicazione ben precisa. Non tutte le tecnologie sono idonee per gli usi cui stiamo assistendo. Ho paura che, in questo momento così rapido nella scelta delle soluzioni, si possa commettere l’errore di non valutare bene tutti gli aspetti che sono in gioco con il rischio di banalizzare e far risultare questa tecnologia inefficace al primo errore, magari per errata valutazione. E un momento delicato per questo settore, se ne sta valutando la reale potenzialità. Oggi la stampa 3d professionale può davvero entrare a gamba tesa in sostituzione dei sistemi produttivi tradizionali. La tecnologia esiste, il mercato la inizia a recepire e i benefici che offre sono molteplici. Purtroppo a livello mediatico si sta dando molto risalto ad una particolare tipologia di stampa 3d, molto hobbistica e poco tecnica. Che sia chiaro, questa componente “homemade” è un aspetto fondamentale della trasformazione tecnologica del Paese, il largo uso e la diffusione di queste soluzioni incentiva le competenze e aiuta alla diffusione di un nuovo metodo di fare industria. È prima di tutto una rivoluzione culturale che seguirà il suo percorso. Oggi, però, abbiamo necessità che scendano in campo i professionisti del settore. Come dicevamo, la questione è complessa e fare chiarezza risulta doveroso. Tutto parte da un metodo, dall’approccio tecnico per la risoluzione di una problematica che condiziona la scelta tecnologica da adottare per perseguire lo scopo. Cerco di spiegarmi meglio: in funzione delle caratteristiche e delle prestazioni funzionali che un componente, come può essere una mascherina, una valvola o un raccordo, sceglierò la tecnologia più idonea.

Il Pa12 ad esempio, lavorato per sintetizzazione di polveri, è un materiale versatile, certificato a contatto con la pelle che offre moltissime applicazioni. Le resine polimeriche dei sistemi di stampa SLA offrono certificazioni di biocompatibilità anche per uso medico, addirittura chirurgico. Quindi oggi, siamo dotati di tecnologie e materiali che si prestano davvero a tantissimi usi, ma tutto passa dallo studio progettuale e scientifico di quello che si sta facendo. C’è bisogno di simulare, di effettuare analisi FEM per minimizzare l’errore e per capire bene il comportamento meccanico che qualunque componente deve avere in fase di esercizio. A maggior ragione in questo momento di emergenza non credo si possa fare la sperimentazione della sperimentazione. Per quanto riguarda nello specifico la questione delle mascherine e dei dispositivi DPI, la situazione è complessa. Sicuramente c’è la possibilità, attraverso la stampa 3d, di dare un forte contributo cercando di concentrarsi principalmente nell’ideazione di protezioni per il settore medico-ospedaliero. È risaputo che queste tecnologie non sono famose per grande produttività, ma in Italia c’è una discreta diffusione di macchine professionali, molte delle quali rientrano nei sistemi produttivi interni delle aziende. Queste, insieme a noi, possono fare la loro parte in questo momento mettendo in campo professionalità e tecnologie che, prese singolarmente, possono apparire di ridotta capacità produttiva, ma organizzate sinergicamente possono dare una forte spinta. Si comprende bene che se queste competenze fossero organizzate per raggiungere un obiettivo produttivo comune, sicuramente si potrebbe essere molto più efficaci. Dunque abbiamo una carenza organizzativa. Quello che dovrebbe prospettarsi, quello cui stiamo pensando, è un modello nuovo di industria che potrebbe venirne fuori proprio da questa situazione di necessità, la fabbrica diffusa. Per quanto riguarda la questione su cosa può produrre l’additive manufacturing in questo momento di emergenza, beh, quello che vediamo pubblicizzato in questi giorni è solo la punta dell’iceberg, Si può fare molto, anzi moltissimo e se organizzati bene molto di più. Con questo vorrei dire a tutte le aziende professionali del settore che devono iniziare a preoccuparsi della certificazione del prodotto e del processo oggi più di prima. La stampa 3d può produrre rapidamente soluzioni, queste possono essere più o meno valide in funzione di quanto si è capaci di validare il prodotto e il processo. La partita si gioca qui. Ci sono impianti additive manufacturing che a mio avviso fanno la differenza, per capacità produttiva, qualità dei materiali impiegati nel processo produttivo e certificazione degli stessi. Questo insomma è l’ABC di quello che bisogna valutare. Oggi i media rischiano di generare confusione poiché sono ancora pochi e principalmente addetti ai lavori quelli che conoscono le differenze tra una tecnologia FDM e una Multijetfusion, giusto per citare due tecnologie agli antipodi.

Per quanto riguarda le mascherine il problema principale risiede nella scelta del materiale idoneo per la realizzazione dei filtri e la relativa certificazione. Anche in questo caso il requisito fondamentale è la competenza. Solo un’attività di ricerca scientifica può trovare soluzioni alternative, strade nuove per testare l’idoneità di materiali che magari prima venivano usati per altro. La sfida sui filtri è sostanzialmente l’individuazione di materiali facilmente reperibili in questo momento che possano garantire la giusta efficacia.

La crisi generata dal Covid-19 ha reso irreperibili alcune tipologie di materiali, ma ne sono disponibili altre magari mai sperimentate per questi usi. Bisogna sforzarsi di provarli, di testarli e di garantirli. Lo scenario, qui, si complica ulteriormente perché chi ha capacità produttiva e magari riconverte la filiera di cui era dotato necessita di una miriade di altre competenze. In questa fase è fondamentale individuare i giusti interlocutori per sviluppare prototipi funzionali. Per questo dicevo che è essenziale un coordinamento, per rendere il processo di acquisizione delle competenze strutturato e raggiungere velocemente obiettivi. Il decreto Cura Italia prevede un’autocertificazione per la produzione di dispositivi di protezione come le mascherine, ma si badi bene che il dispositivo normativo vuole essere solo una procedura più veloce ma non esime dall’effettuare tutte le prove e i test richiesti dalle norme in materia. Anche qui va fatta molta chiarezza, non vorrei che fosse interpretata male dalle aziende. L’autocertificazione è solo una misura procedurale più rapida, non una deroga alle norme UNI in materia che permette di non effettuare tutti i test previsti .

.

Appunto. Lo Stato con il CuraItalia ha dato il via libera a incentivi per sostenere le aziende italiane che vogliono ampliare o riconvertire la propria attività, consentendo ai produttori di bypassare l’accreditamento CE ma non le normative ISO. Il problema, o uno dei problemi, resta quindi il materiale da utilizzare come filtro?

Le aziende, a mio avviso, sono invitate a produrre dispositivi medici e di protezione con una serie di incentivi, ma non devono dimenticare che la scelta del materiale da utilizzare, così come la reperibilità dello stesso, devono essere alla base del programma industriale che stanno prospettando. Purtroppo le misure del Cura-Italia individuano nel semplice “potenziamento” della produzione una soluzione alla carenza di DPI. L’incentivo esclude la ricerca e lo sviluppo delegando questa fase alle singole attività imprenditoriali. Questo a mio avviso è un aspetto dettato dall’esigenza che cela una criticità. Un’altra riflessione importante da fare è che si incentivano impianti per la riconversione che producano solo “prodotti finiti”. Nella realtà non è così, chiunque fa impresa sa bene che nessuna azienda è in grado di produrre prodotti finiti senza una filiera produttiva che prepara e organizza le materie prime. Chi produce, ad esempio, un alloggio per filtri da mascherine ffp3 non è incentivato dal Cura-Italia ad aumentarne la produzione. Io non so come può fare un’azienda a realizzare mascherine protettive per i presidi ospedalieri se poi non trova chi gli fa gli alloggi filtro. Oggi manca tutto, manca la produzione di singoli componenti che compongono il prodotto finito di cui la comunità ha bisogno.

Voi che soluzioni proponete? Con quali caratteristiche specifiche?

Noi come azienda, pur accelerando i nostri processi interni, non possiamo venir meno alla nostra natura di sviluppo e ricerca di soluzioni innovative. Siamo in una fase spinta di test su una tipologia di mascherina che prevede una struttura di supporto che modella la forma al volto e abbina un filtro in pura cellulosa a secco. Stiamo aiutando aziende nello sviluppo di soluzioni tecniche “ad hoc” per convertire rapidamente la filiera produttiva mediante la realizzazione di stampi realizzati con le nostre stampanti. Sono molti i campi che ci vedono impegnati, ma questo è normale nel mondo additive data la versatilità d’impiego.

Per il vostro percorso, quali sono gli ostacoli e quali le prospettive?

Noi cerchiamo anche in questo periodo così incerto di essere lungimiranti, è sempre stata la nostra caratteristica e ha sempre dato i risultati attesi. Siamo convinti che questo periodo della storia così difficile possa portare ad una grande rinascita e dobbiamo essere pronti per le nuove sfide. Oggi siamo impegnati a dare il nostro supporto alle aziende che nonostante tutto continuano a produrre e che necessitano di ricambi e parti riprogettate. Sono componenti che forse qualche mese fa venivano prodotte all’estero e oggi sono diventate irreperibili. Abbiamo, inoltre, dato la nostra piena disponibilità a tutti i soggetti impegnati nella gestione dell’emergenza offrendo i nostri servizi e la nostra professionalità. Le prospettive sono tantissime, crediamo molto in quello che facciamo e siamo consci del fatto che il nostro contributo potrebbe essere fondamentale in diversi scenari. Cerchiamo di farci trovare pronti se ve ne dovesse essere l’esigenza imminente. Ciò che potrebbe aiutarci in questo momento è una coordinazione con tutte le strutture che si occupano di sviluppo e ricerca, con il mondo dell’industria tradizionale per cercare insieme soluzioni e poterle testare per tempo. Conosciamo bene l’importanza del network.

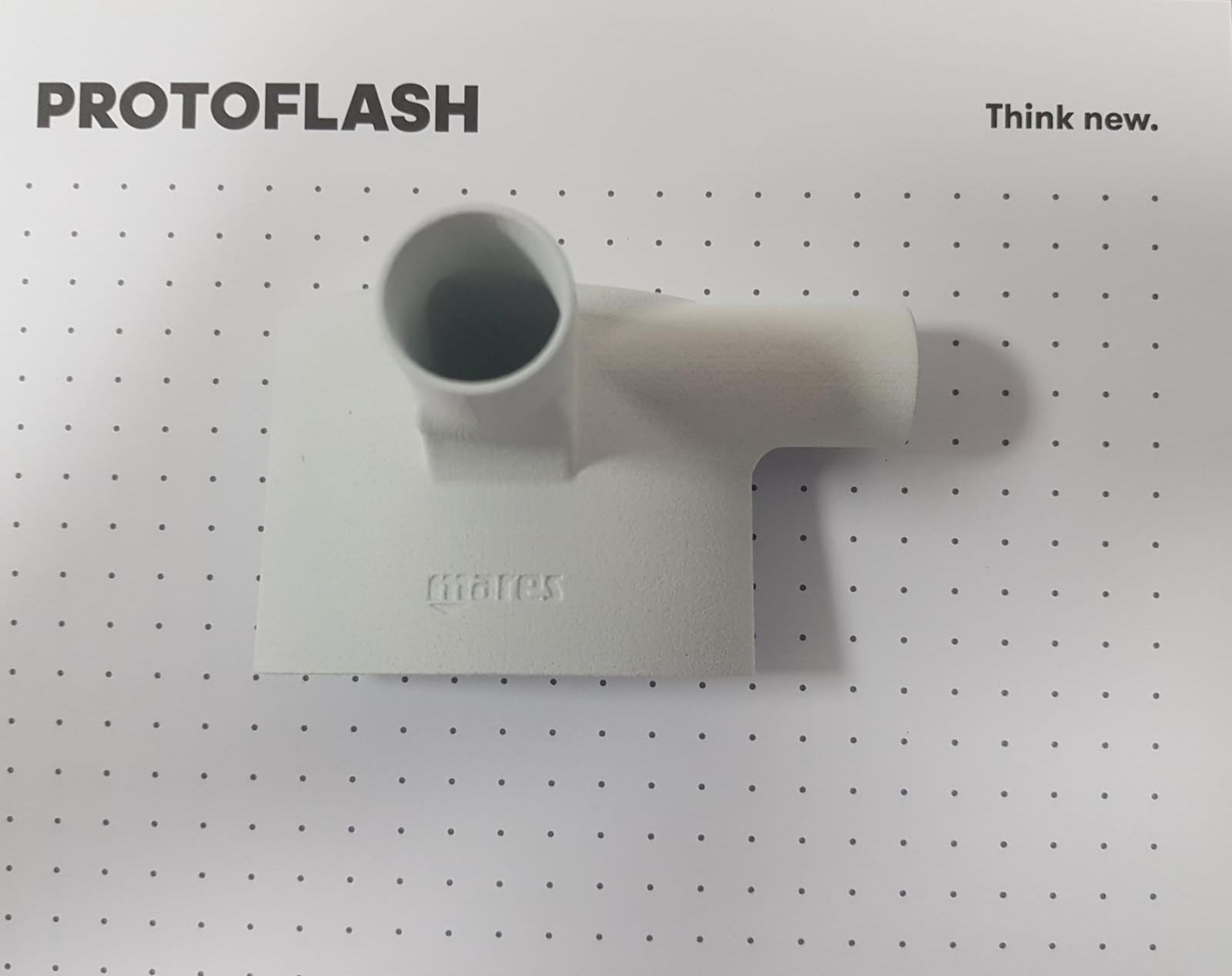

Tra le nuove sfide, abbiamo accettato quella della Mares, leader nella produzione di maschere da sub, che ha trasformato, con l’aiuto di tecnici e la collaborazione di altre aziende con l’utilizzo di stampanti 3D, le sue maschere in respiratori CPAP, veri e propri strumenti salvavita. Per questa azienda abbiamo già prodotto 46 kit.